从空压机排出到用气设备的压缩空气的压力,总是无法得到充分的利用,造成能源白白浪费。这些浪费主要表现在输气管道、阀门、弯道、气流改变方向和节流上的阻力损失,阻力损失转化成热量散发在大气中,造成压力降。因此,必须有一种简易实用的计算方法,计算空压机管道长度和压力损失,使阻力损失最小而投资最经济。

我们可以使用以下公式进行计算:

Δp=450q1.85L/(d5p)

式中:Δp — — 压力降(bar);

q — — 容积流量(L/s);

d — — 管子内径(mm);

L — — 管子长度(m);

p — — 排气压力(绝压) (bar) (a)。

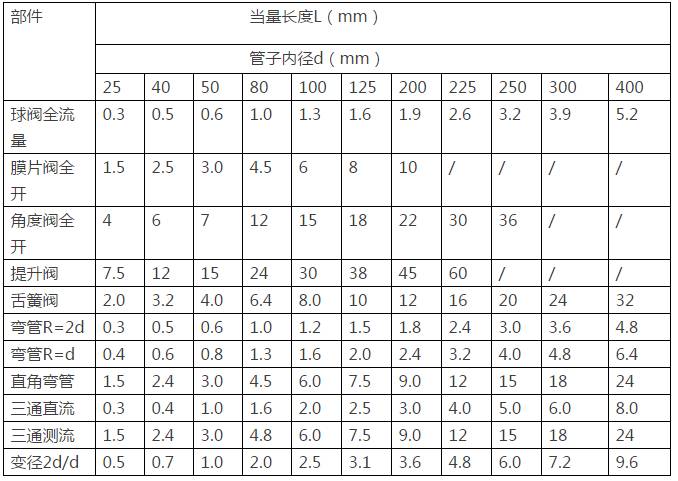

表1当量长度表:

说明:某些空压机管道连接件及其在不同直径管子中损失的影响,折算成当量长度,相当于增加管路的长度。

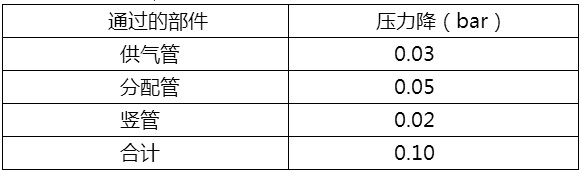

在计算压缩空气管道的各个部件时,可以采用表2许可压力降的数值,作为许可的压力降。

表2许可压力降:

说明:要使空压机到最远的用气设备的压力降不超过0.10bar。

由此计算出管道各部件(供气管、分配管和竖管)所需的管道长度。管道长度要修正,必须添加上阀门、弯管、接头等的当量长度。计算时必须已经知道容积流、压力、许可压力降和管子长度。然后,根据最近的数值,为输气系统选用一个较大的标准管道。

例:现有一根管子长23m,管子内径80mm,通过的压缩空气容积流量140L/s。

管子线路上有8个弯头,外径与内径相等,初始压力为8bar,求通过空压机管道的压降有多大?

解:已知,L1=23m;d=80mm;q=140L/s;p=9bar

首先必须求出8个弯头的当量长度,由表1当量长度表可以查到当量长度为1.3m,总管道长度则为:

L=1.3×8+23=33.4m

由此得出,空压机管道总压力降为0.0054bar,符合表2许可压力降要求。